2024-07-03

Manter -se sujo durante o processo de impressão é um problema comum, mas é um problema complexo e sistemático. Ficar sujo durante a impressão está relacionado à qualidade da placa de impressão, o estado da máquina de impressão, o processo de impressão, substrato, tinta e lubrificante de placa. Manter -se sujo durante a impressão afeta diretamente a qualidade do produto impresso, causando desperdício e reduzindo a eficiência do trabalho do usuário. Especialmente, o alvo das placas de CTP a laser roxo é principalmente jornais, e a impressão e publicação de jornais têm requisitos extremamente altos para a eficiência do trabalho. Portanto, determinar com precisão a causa da impressão suja e tomar medidas correspondentes para evitar ou resolvê -la pode garantir o progresso eficiente do processo de impressão.

Este artigo apresenta a placa CTP a laser roxa e o processo de pós-processamento da placa. Então, a partir da qualidade da placa e do processo de exposição e desenvolvimento, analisa os possíveis motivos e soluções para impressão suja usando placas a laser roxas.

1. Material de placa ctp roxa a laser

O material da placa CTP de laser roxo é um material de placa de padrão negativo que usa fotopolimerização como mecanismo de imagem. O equipamento de fabricação de placas é uma máquina de fabricação de placas CTP que usa um diodo de laser roxo de comprimento de onda de 405 nm como fonte de luz. Comparado às versões PS e CTP térmica, a versão Purple Laser CTP tem uma sensibilidade mais alta e deve ser operada manualmente em um ambiente de luz segura (luz âmbar). É proibido usá -lo sob condições de luz branca.

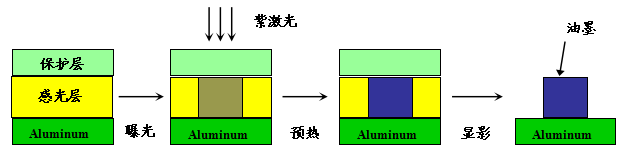

Depois de ser exposto a um laser de comprimento de onda de 405 nm, a camada fotossensível na área exposta da placa CTP do laser roxa passa por uma reação de polimerização e solidifica. Ele muda de facilmente solúvel para insolúvel na solução de desenvolvimento especial para a placa laser roxa (a seguir denominada solução de desenvolvimento). A área não exposta é removida após o processamento do desenvolvimento, formando uma área em branco da placa de impressão. A área exposta se solidifica e permanece, formando uma imagem da placa de impressão e uma área de texto. O diagrama esquemático de seu processo de criação de placas e princípio de criação de placas é mostrado na Figura 1:

Figura 1 Diagrama esquemático da fabricação de placas de fotopolimerização

Durante o estágio de exposição, o corante sensibilizador na camada fotossensível absorve a energia do laser, fazendo com que as moléculas fizessem a transição do estado fundamental para o estado excitado. Através da transferência de energia ou elétrons, o iniciador é sensibilizado e decomposto para produzir radicais livres, desencadeando polimerização e solidificação dos grupos ativos no revestimento. O oxigênio tem um forte efeito inibitório nas reações de polimerização. Portanto, para manter uma alta eficiência de polimerização da camada fotossensível, uma camada protetora é revestida na superfície da placa para isolar o oxigênio.

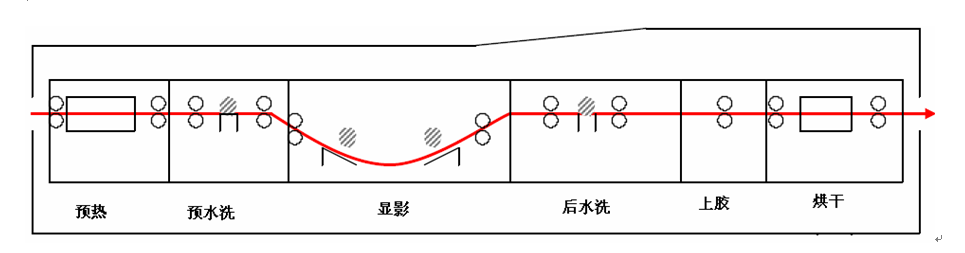

O processo de desenvolvimento do material da placa após a exposição pela máquina de fabricação de placas é mostrado na Figura 2:

Figura 2 Processo de fabricação e desenvolvimento de placas de CTP de fotopolimerização

Como mostrado na Figura 2, o pré-secagem solidifica ainda mais o revestimento curado (imagem e área de texto) após a exposição em condições de alta temperatura, aumentando o contraste de dissolução entre as áreas de imagem e texto e aumentando a resistência e a resistência da impressão da imagem e das áreas de texto.

O objetivo da pré-lavagem é remover a camada de barreira de oxigênio solúvel em água na superfície da placa Purple Laser CTP antes do desenvolvimento. A pressão da água e a quantidade de spray de pré-lavagem devem garantir que a camada protetora possa ser completamente removida para evitar afetar o próximo processo de desenvolvimento (a camada de proteção residual afetará a penetração da solução de desenvolvimento na camada fotossensível).

O desenvolvedor remove áreas não solidificadas na solução do desenvolvedor através de um pincel de desenvolvedor, produzindo uma imagem.

Pós -lavagem é limpar a placa de impressão que sai do tanque em desenvolvimento para garantir que o layout esteja limpo e livre de desenvolvedor residual.

A colagem final tem duas funções: manter a hidrofilicidade da base e evitar a oxidação e sujeira da base para neutralizar o resíduo alcalino no layout para evitar seu efeito contínuo nas áreas gráficas e de texto, causando alterações na resistência à impressão.

A impressão está suja devido à qualidade das 2 placas

O problema da sujeira durante o processo de impressão às vezes é causado por problemas com a qualidade do material da placa, manifestado principalmente como tratamento e defeitos no substrato na camada fotossensível.

2.1 Processamento básico

A placa CTP de laser roxa é composta por uma base de placa de alumínio, uma camada fotossensível e uma camada protetora. Antes de aplicar o adesivo fotossensível à placa, a placa de alumínio precisa passar por pré-tratamento, incluindo principalmente três etapas: lixamento eletrolítico, anodização e vedação de orifícios.

(1) eletrolítico e ordem

O objetivo da eletrólise é formar uma malha de areia em uma placa de alumínio lisa, de modo que as partes gráficas e textuais da placa de impressão tenham uma boa base de adsorção, e as peças não e textuais não podem ser molhadas uniformemente pela água, formando uma camada de filme de água fechada.

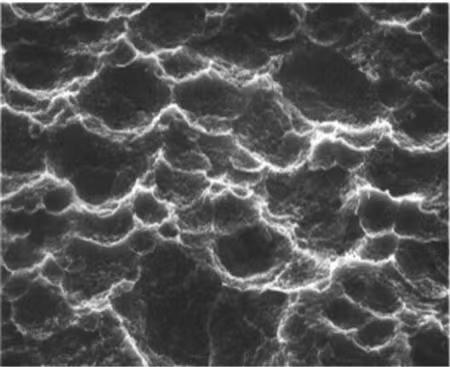

Figura 3 Morfologia da areia sob um microscópio eletrônico

Como mostrado na Figura 3, a camada de areia da placa de alumínio é composta por inúmeros picos convexos e vales côncavos, e a forma superior dos picos convexos de areia é geralmente suave e principalmente no mesmo plano; Os vales côncavos da ordem de areia são mais profundos e dos vales também estão no mesmo plano. As paredes laterais do pico ao vale são relativamente íngremes. Essa estrutura permite que o layout armazene umidade suficiente e as áreas em branco da placa de impressão não estão facilmente sujas durante a impressão. Se os picos convexos forem muito altos, os vales côncavos são muito profundos e as paredes laterais são muito íngremes, não é fácil revestir uniformemente o adesivo fotossensível. Após a exposição e o desenvolvimento de placas de CTP, os picos salientes da malha de areia geralmente são difíceis de pintar devido à falta de cobertura da camada fotossensível. Mesmo que os picos com alta malha de areia tenham cobertura de camada fotossensível suficiente, eles serão rapidamente usados pelo rolo de pano de borracha, rolo de água e rolo de aterrissagem, causando falhas de impressão na "placa de padrão". No entanto, o vale afundado pode causar desenvolvimento incompleto devido a ser muito profundo, deixando a resina fotossensível na área em branco da placa de impressão, resultando em sujeira na placa durante a impressão.

Uma placa de impressão com um estado de malha de areia ideal, quando impressa na máquina, contém um lubrificante de placa suficiente, não fica com facilidade, tem boa reprodutibilidade de pontos e possui alta resistência de impressão. De acordo com as informações, para garantir a transferência normal de tinta offset, a capacidade de armazenamento de água da placa de impressão precisa ser mantida a 1,25 ml/m2. Para manter essa capacidade de armazenamento de água, a distância entre os grãos de areia adjacente na placa de impressão deve ser mantida em aproximadamente 3um. Se a distância entre os grãos de areia adjacente for maior que 3um, os grãos de areia na placa de impressão são relativamente grosseiros. Embora a capacidade de armazenamento de água seja alta, a água na placa de impressão será levada pelo tambor de borracha em alta velocidade, reduzindo a capacidade de armazenamento de água da placa de impressão e causando sujeira na área em branco da placa de impressão.

(2) anodização

O objetivo da anodização é gerar uma camada de filme AI2O3 na superfície do substrato da placa de alumínio, melhorando a resistência à impressão da placa e a hidrofilicidade das partes não -habilidade. Quanto mais espesso o filme de óxido, mais forte sua resistência ao desgaste. No entanto, se a espessura da camada de filme de óxido aumentar, a elasticidade da camada do filme diminuirá e a rigidez aumentará, tornando a camada de filme quebradiça e propensa a rachaduras durante a impressão de alta velocidade, resultando em placas de impressão sujas. Se o filme de óxido for muito fino, a resistência ao desgaste diminuirá. Durante o processo de impressão, as partículas de areia tendem a desgastar, causando uma diminuição na retenção de água da parte em branco da placa de impressão e resultando em impressão suja.

(3) orifícios de vedação

Após o tratamento eletrolítico, haverá partículas de areia uniformes e profundas na base da placa. Se o adesivo fotossensível for aplicado diretamente no momento, a superfície da placa irá adsorver o adesivo fotossensível com muita firmeza, e a camada fotossensível não pode ser completamente desapegada após o desenvolvimento, tornando as partes não e textuais da placa de impressão e propensas a se sujar durante a impressão. Portanto, o tratamento de vedação deve ser realizado para reduzir a sensibilidade das partículas de areia.

O tratamento de vedação refere -se ao uso da solução de vedação para preencher os microporos no substrato de alumínio antes de aplicar o líquido fotossensível. Os principais fatores que afetam a vedação são o processo de vedação, qualidade da água, concentração, temperatura e tempo de vedação da solução de vedação. A vedação insuficiente ou excessiva dos orifícios terá um sério impacto na adequação da impressão do material da placa. A alta concentração e a temperatura da solução de vedação no tanque de vedação são propícios para selar os orifícios. O material da placa CTP correspondente é exposto e desenvolvido e o solo está limpo. Não é fácil produzir "sujeira" durante a impressão, mas a resistência à impressão é baixa. Pelo contrário, a vedação insuficiente de orifícios pode facilmente "resíduos de fundo" graves da base da placa, resultando em problemas de impressão suja.

2.2 Camada fotossensível

No processo de produção de placas a laser roxas, há um alto requisito para a limpeza do ambiente de produção. Se houver partículas suspensas, como poeira no ar, elas criarão manchas azuis na placa adsorvida durante o revestimento. Quando a placa estiver montada na máquina, ela formará sujeira semelhante a um ponto na parte em branco da placa.

Devido à alta sensibilidade da camada fotossensível, as placas de CTP a laser roxas requerem condições rigorosas de transporte, armazenamento e uso e têm um certo prazo de validade. Por exemplo, ele exige ser colocado em uma caixa de embalagem selada antes da exposição, em um ambiente seco e fresco, e só pode ser aberto sob luz segura. A vida útil do material da placa geralmente é de cerca de um ano. Se o material da placa da fruta exceder o prazo de validade ou expor acidentalmente o material da placa CTP sem ser detectado, a hidrofilicidade da parte em branco da placa após a fabricação e o desenvolvimento da placa será afetada ou haverá resíduos de revestimento na parte em branco, fazendo com que a placa fique suja após a impressão da máquina. Portanto, o transporte, o armazenamento e o uso de placas de CTP a laser roxo devem ser estritamente operados pelos requisitos padrão. Para equipamentos de carregamento de placas totalmente automáticos, deve -se prestar atenção à verificação da luz da eliminação do equipamento.

Impressão suja causada pelo processo de desenvolvimento de 3 placas

O processo de desenvolvimento da placa CTP a laser roxa é diferente da da placa PS e da placa CTP termossensível. O processo de desenvolvimento é dividido nas seguintes etapas:

Exposição → Pré -aquecimento → Lavagem de água → Desenvolvimento → Lavagem de água → Coloração → Impressão da placa

Cada etapa no processo de desenvolvimento terá um impacto na placa de impressão processada.

3.1 Pré -aquecimento

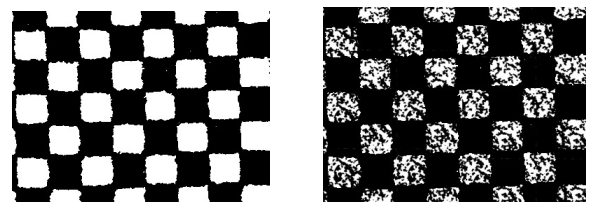

O pré-aquecimento (pré-secagem) solidifica ainda mais o revestimento curado (imagem e área de texto) após a exposição sob condições de alta temperatura, aumentando o contraste de dissolução entre as áreas de imagem e texto e aumentando a força e a resistência das áreas de imagem e texto. Atualmente, os fabricantes de placas de CTP a laser roxo no mercado apresentarão requisitos de temperatura de pré -aquecimento correspondentes. Por exemplo, a temperatura de pré-aquecimento recomendada para as placas CTP de laser roxo Huaguang PPVs é 99-110 ℃. Se a temperatura estiver muito baixa, a resistência à impressão da placa produzida será afetada. Se a temperatura estiver muito alta, causará a aderência local da placa, o que resultará em sujeira local ou escurecimento da placa após a instalação, como mostra a Figura 4.

um. Ramo normal b. Placa de pasta de alta temperatura

Figura 4: temperatura excessiva de pré -aquecimento, causando a placa

3.2 Desenvolvimento

A placa CTP de laser roxa é um material da placa de imagem negativa do tipo fotopolimerização. O desenvolvimento durante o pós-processamento é afetado principalmente por fatores como valor de pH, temperatura, tempo de desenvolvimento e pressão da escova de desenvolvimento da solução de desenvolvimento. Durante o processo de desenvolvimento, o baixo valor de pH da solução de desenvolvimento, a baixa temperatura da solução de desenvolvimento, o tempo de desenvolvimento curto e a pressão muito pequena do pincel de desenvolvimento pode tudo para o desenvolvimento insuficiente, resultando na remoção incompleta da cola fotossensível nas áreas de não imagens e texto e fazendo com que a placa de impressão fique suja.

(1) É usar uma solução de desenvolvimento que corresponda ao material da placa para alcançar o efeito de desenvolvimento. Durante o uso, a quantidade de solução suplementar deve ser razoavelmente definida de acordo com os requisitos, e o desenvolvedor deve ser substituído prontamente de acordo com a capacidade de desenvolvimento e a vida útil da solução para evitar o envelhecimento e o declínio do pH, manter a eficácia do desenvolvimento do desenvolvedor e garantir a qualidade do desenvolvimento. Se o valor do pH estiver muito baixo, pode causar um "fundo" após o desenvolvimento e a placa de impressão pode ficar suja após ser colocada na máquina.

(2) A temperatura de desenvolvimento e o tempo de desenvolvimento do material da placa devem ser controlados dentro de uma certa faixa, porque à medida que a temperatura da solução de desenvolvimento diminui, o desempenho do desenvolvimento da solução de desenvolvimento também diminui significativamente e a capacidade de dissolver a camada fotossensível diminui, resultando em desenvolvimento insuficiente. Se o tempo de desenvolvimento for muito curto, também pode causar desenvolvimento insuficiente, resultando em um aumento normal na porcentagem de pontos nas partes gráficas e de texto e até fazendo com que a camada fotossensível permaneça na parte em branco, fazendo com que a parte em branco fique suja; No entanto, se a temperatura estiver muito alta e o tempo de desenvolvimento for muito longo, fará com que a imagem e o texto expostos se dissolvam, resultando na perda de pontos finos e em uma diminuição na restauração do ponto e na resistência à impressão. Além disso, temperaturas mais altas de desenvolvimento corroem a camada hidrofílica da placa de impressão e afetarão sua hidrofilicidade, tornando -a propensa a sujar durante a operação.

(3) A placa CTP do laser roxa precisa ser limpada com uma escova durante o processo de desenvolvimento para melhorar o efeito de desenvolvimento, e a pressão da escova na placa afeta diretamente o efeito de desenvolvimento. Se a pressão da escova for muito pequena, pode causar remoção incompleta da camada fotossensível na parte em branco da placa, resultando na impressão de sujeira.

(4) A manutenção e a manutenção do desenvolvedor são muito importantes, principalmente prestando atenção à limpeza regular do resíduo no tanque e na parede do tubo. Se houver muita sujeira, o ácido oxálico pode ser misturado com água para removê -lo. Ao mesmo tempo, o rolo de escova também deve ser inspecionado e limpo. Se for gravemente usado, deve ser substituído prontamente. Além disso, é necessário verificar regularmente o sistema de circulação, substituir o elemento do filtro do desenvolvedor imediatamente e prestar atenção se há erros entre os valores reais e as configurações da temperatura e tempo do desenvolvedor.

3.3 Após lavar com água

Como a solução de desenvolvimento usada na versão CTP do laser roxa é composta principalmente por surfactantes, em comparação com o PS positivo comum e versões termossensíveis, o layout é mais propenso a ficar sujo devido a surfactantes residuais. A pressão da água pós-lavagem adequada e a quantidade de água podem remover completamente os surfactantes residuais da placa, evitando a sujeira no material da placa.

3.4 cola protetora

As duas funções de colagem nas costas são neutralizar os resíduos alcalinos no layout e evitar seu impacto contínuo nas áreas gráficas e de texto, resultando em alterações na resistência da impressão; Mantenha a hidrofilicidade do substrato para evitar oxidação e sujeira. Certifique -se de manter o rolo de cola limpo durante o processo de colagem; caso contrário, a placa de impressão pode estar suja.

A aplicação inadequada de cola de proteção também pode causar sujeira na placa de impressão. Se uma baixa concentração de cola for usada durante a colagem, a quantidade de cola protetora aplicada não é suficiente para proteger verdadeiramente a placa de impressão, resultando em reações de oxidação em peças de não imagens ou perda excessiva de umidade na camada de areia da placa de impressão, baixa retenção de água e placa de impressão suja. Se a cola protetora for aplicada de maneira desigual, espessa, fina e, às vezes, há canais adesivos óbvios, ela pode causar sujeira na placa de impressão. Portanto, a quantidade de cola protetora aplicada deve ser apropriada e até para proteger verdadeiramente a placa de impressão.

3.5 Revisão

O material da placa CTP do laser roxo pode ser usado para reparar o revestimento residual ou manchas na placa com uma caneta de reparo de placa. Recomenda-se usar a caneta de revisão CTP-1000 da linha de base ou a caneta de revisão recomendada pelo fabricante da placa.

A revisão deve ser feita após a seca do layout. Após a revisão, a solução de revisão deve ser limpa imediatamente. Se a solução de revisão permanecer na base por muito tempo, a camada hidrofílica na área em branco será danificada, causando sujeira na área de revisão. Ao limpar a solução de reparo, tenha cuidado para não levá -la a outras partes do layout para evitar a solução de reparo residual e danos à camada hidrofílica. Após a revisão, a cola de proteção deve ser aplicada prontamente à área de revisão.

4 Conclusão

O acima analisa as possíveis causas da impressão da sujeira a partir da qualidade das placas CTP a laser roxo, desenvolvimento de placas e processo de impressão. Em aplicações práticas, se ocorrer sujeira, apenas uma investigação gradual e análises cuidadosas são necessárias para encontrar e resolver rapidamente a causa da sujeira, melhorando a eficiência do trabalho.